Αντικείμενο του έργου

Η Sunlight Group Συστήματα Αποθήκευσης Ενέργειας είναι μία από τις κορυφαίες εταιρείες παγκοσμίως στην ανάπτυξη και παραγωγή συστημάτων αποθήκευσης ενέργειας και αποτελεί μία από τις πιο εξωστρεφείς ελληνικές επιχειρήσεις με τα προϊόντα της να καλύπτουν όλο το εύρος βιομηχανικών και επιστημονικών εφαρμογών που απαιτούν προηγμένα συστήματα αποθήκευσης ενέργειας. Η επιτυχία της εταιρείας οφείλεται στην υψηλή τεχνική κατάρτιση του προσωπικού της, στη συνεχή ανανέωση του εξοπλισμού της καθώς και στη διαρκή εισαγωγή καινοτόμων μεθόδων στη γραμμή παραγωγής που είναι και το αντικείμενο της παρούσας πρότασης. Ειδικότερα με τις τεχνολογικές λύσεις που θα αναπτυχθούν στο παρόν έργο «ΣΥΣΣΩΡΕΥΤΗΣ» η Sunlight Group Συστήματα Αποθήκευσης Ενέργειας θέλει να επιταχύνει την μετάβαση της στην Βιομηχανία 4.0. Αφενός στοχεύει να αυτοματοποιήσει τον ποιοτικό έλεγχο για τα πλέον σημαντικά προβλήματα που αντιμετωπίζει με τη χρήση τεχνητής νοημοσύνης και αφετέρου να ενσωματώσει στη γραμμή παραγωγής της ένα IoT (Internet Of Things – Διαδίκτυο των Πραγμάτων) δίκτυο αισθητήρων και τεχνικών που θα επιτρέπουν την διαρκή παρακολούθηση της παραγωγής και την προληπτική συντήρηση του μηχανολογικού εξοπλισμού που οδεύει προς κάποια βλάβη.

Ιδιαίτερα κρίσιμα για την παραγωγή είναι τα στοιχεία μόλυβδου που τοποθετούνται στις μπαταρίες που κατασκευάζονται. Ενδεικτικά να αναφέρουμε ότι το εργοστάσιο της SUNLIGHT Group στο Όλβιο Ξάνθης δουλεύει επί 24ώρου βάσεως σε 3 βάρδιες και επεξεργάζεται ανά βάρδια περίπου 2800 στοιχεία μόλυβδου. Σφάλματα σε αυτά τα στοιχεία είναι το πιο κοινό πρόβλημα ποιοτικού ελέγχου και έχει ως αποτέλεσμα την επιστροφή περίπου 3500 ελαττωματικών συσσωρευτών ανά χρόνο που βρίσκονται εντός εγγύησης. Εξίσου σημαντική παράμετρος για την παραγωγή είναι ο χαμένος χρόνος λόγο βλαβών στο μηχανολογικό εξοπλισμό. Δεδομένου ότι οι παραγγελίες συσσωρευτών για την SUNLIGHT Group έχει μεγάλη αύξηση και το εργοστάσιο δουλεύει ασταμάτητα κάθε χαμένο χρονικό διάστημα λόγω βλάβης μεταφράζεται σε άμεση οικονομική ζημιά για την εταιρεία.

Καθώς ο ΣΥΣΣΩΡΕΥΤΗΣ έχει προκύψει με βάση τις υπάρχουσες ανάγκες στη γραμμή παραγωγής της SUNLIGHT Group, στη συνέχεια θα δούμε τα συγκεκριμένα προβλήματα στα οποία θα εστιάσει:

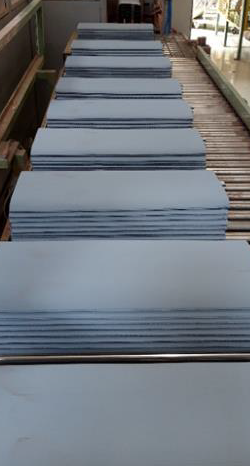

Ποιοτικός Έλεγχος Μονωτικού Περιβλήματος: Ένα σημαντικό πρόβλημα ποιοτικού ελέγχου, που αντιστοιχεί περίπου στο 70% των κατασκευαστικών σφαλμάτων, έχει να κάνει με το μονωτικό περίβλημα των στοιχείων μόλυβδου πριν την τοποθέτηση τους στον συσσωρευτή. Ενδεχόμενες ατέλειες σε αυτό το περίβλημα προκαλούν βραχυκύκλωμα εντός της μπαταρίας και μειώνουν τον χρόνο ζωής της. Εφόσον το σφάλμα αυτό δεν εντοπιστεί πριν την τοποθέτηση του στοιχείου μόλυβδου, ο ελαττωματικός συσσωρευτής που θα προκύψει δεν θα εντοπιστεί και θα φτάσει στον τελικό πελάτη, ο οποίος μετά από κάποιους μήνες θα κάνει χρήση της κατασκευαστικής εγγύησης που παρέχεται. Με αυτό τον τρόπο δημιουργείται διπλό πρόβλημα στην εταιρεία, καθώς πέρα από την ζημία και τα υλικά που χάνονται στην παραγωγή, επιβαρύνονται οι σχέσεις με τους πελάτες και πλήττεται η αξιοπιστία της εταιρείας. Στην Εικόνα 1 βλέπουμε στοιβαγμένα στοιχεία μόλυβδου, το σημείο της παραγωγής που αυτά ανακατευθύνονται και είναι εφικτή η τοποθέτηση οπτικών αισθητήρων καθώς και μία περίπτωση ελαττωματικού περιβλήματος.

Ποιοτικός Έλεγχος Διαστάσεων Στοιχείου: Το επόμενο πρόβλημα ποιοτικού ελέγχου που θα μελετηθεί και αντιστοιχεί περίπου στο 15% των κατασκευαστικών σφαλμάτων, εστιάζει σε σφάλματα στις διαστάσεις των στοιχείων μόλυβδου. Εάν η διάσταση του ξεπερνάει τις προδιαγεγραμμένες κατά περισσότερο από 200 μικρόμετρα δεν μπορεί να συναρμολογηθεί ο συσσωρευτής και πρέπει να ανακυκλωθούν τα υλικά του. Για τον αυτόματο εντοπισμό στοιχείων εκτός προδιαγραφών θα χρησιμοποιηθεί 3Δ σαρωτής υψηλής ακρίβειας που θα επιτρέπει τον έλεγχο των διαστάσεων του εκάστοτε στοιχείου που περνά από τον ιμάντα παραγωγής πριν την τοποθέτηση του στο κύριο σώμα του συσσωρευτή.

Παρακολούθηση και Βελτιστοποίηση Παραμέτρων Παραγωγής: Εκτός του ποιοτικού ελέγχου, ο ΣΥΣΣΩΡΕΥΤΗΣ θα επικεντρωθεί στην προληπτική συντήρηση του μηχανολογικού εξοπλισμού μέσω της πρόβλεψης βλαβών καθώς και στην βελτιστοποίηση των παραμέτρων παραγωγής. Προς αυτό τον σκοπό θα εγκατασταθούν αισθητήρες που θα καταγράφουν τις δονήσεις και την ενεργειακή κατανάλωση των μηχανών παραγωγής προκειμένου να εντοπιστούν μη φυσιολογικές τιμές και ακολουθίες δεδομένων που συσχετίζονται με επερχόμενες βλάβες.